Molybdenové desky pro polovodiče jsou rozhodující strukturální a funkční komponenty používané při zpracování plátků, nanášení tenkých vrstev, iontové implantaci a vysokoteplotních zařízeních. Jejich popularita v polovodičovém průmyslu pochází z jedinečné kombinace molybdenu s vysokým bodem tání, vynikající tepelnou vodivostí, nízkou tepelnou roztažností a silnou odolností proti deformaci v extrémních podmínkách.

Výběr správné molybdenové desky není jen otázkou výběru standardního plechu. Polovodičové aplikace vyžadují extrémně vysokou konzistenci materiálu, čistotu a rozměrovou stabilitu. I malé odchylky mohou ovlivnit výnos, výkon zařízení a životnost zařízení.

Čistota materiálu a chemické složení

Čistota je jedním z nejdůležitějších aspektů při výběru molybdenových desek pro použití v polovodičích. Kontaminanty mohou uvolňovat plyny, reagovat při vysokých teplotách nebo vnášet defekty do citlivých procesů.

Požadavky na vysokou čistotu

Molybdenové desky polovodičové kvality obvykle vyžadují úroveň čistoty 99,95 % nebo vyšší. Vyšší čistota snižuje riziko kontaminace částicemi a zajišťuje stabilní výkon ve vakuu a prostředí s vysokou teplotou.

Řízení stopových prvků

Prvky jako kyslík, uhlík, křemík a železo musí být přísně kontrolovány. Nadměrné množství stopových prvků může oslabit hranice zrn, snížit tepelný výkon nebo způsobit nežádoucí chemické interakce během zpracování.

Tepelný výkon a tepelná stabilita

Výroba polovodičů často zahrnuje teploty přesahující několik set nebo dokonce tisíc stupňů Celsia. Molybdenové desky jsou vybírány především pro jejich schopnost zachovat si za těchto podmínek mechanickou a rozměrovou stabilitu.

Výhoda vysokého bodu tání

S teplotou tání nad 2600 °C zůstává molybden stabilní v procesech, kde by mnoho jiných kovů měklo nebo deformovalo. Díky tomu jsou molybdenové desky ideální pro ohřívače, susceptory a podpůrné komponenty.

Nízká tepelná roztažnost

Nízká tepelná roztažnost minimalizuje rozměrové změny během topných a chladicích cyklů. Tato stabilita je kritická pro udržení přesného vyrovnání v polovodičovém zařízení a snížení namáhání plátků a povlaků.

Mechanická pevnost a strukturální integrita

Molybdenové desky pro polovodiče musí odolat mechanickému zatížení, tepelnému cyklování a opakovanému zpracování bez praskání nebo deformace.

Struktura zrna, hustota a způsob výroby ovlivňují mechanické vlastnosti. Desky s jednotnou jemnozrnnou mikrostrukturou obecně nabízejí lepší pevnost a odolnost proti únavě.

Povrchová úprava a kontrola rovinnosti

Kvalita povrchu přímo ovlivňuje výkon v polovodičovém prostředí. Drsné nebo nerovné povrchy mohou zachytit částice, způsobit místní přehřátí nebo narušit usazování tenkého filmu.

Požadavky na drsnost povrchu

V závislosti na aplikaci mohou molybdenové desky vyžadovat přesné broušení, leštění nebo lapování. Kontrolovaná drsnost povrchu zajišťuje konzistentní kontakt a rovnoměrný přenos tepla.

Rovinnost a rozměrová tolerance

Vysoká rovinnost je nezbytná pro desky používané jako nosiče, základní desky nebo montážní plochy. Úzké rozměrové tolerance pomáhají udržovat opakovatelnost a snižují chyby seřízení v automatizovaných zařízeních.

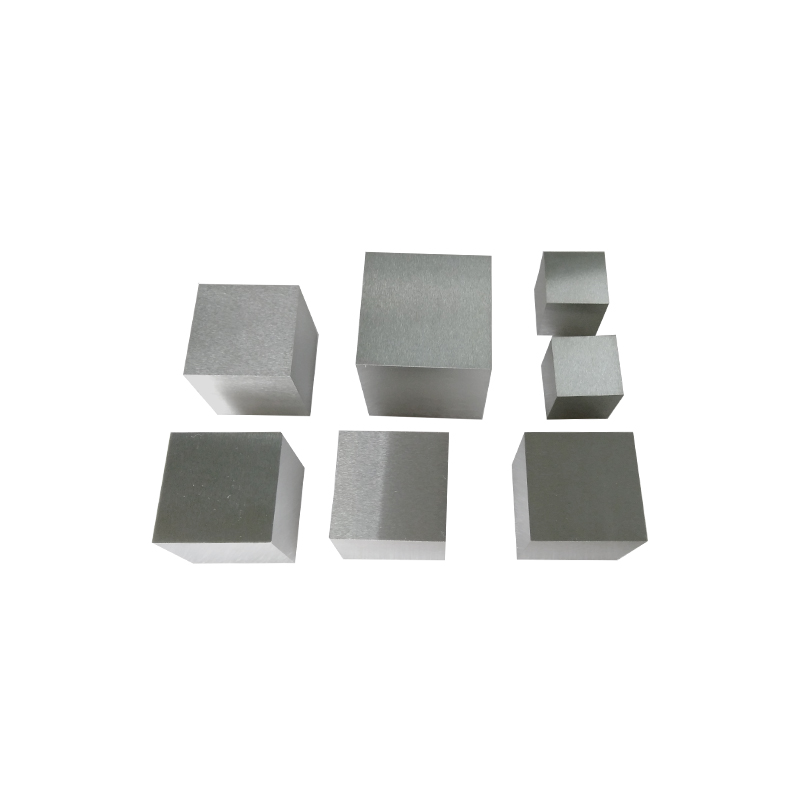

Výrobní proces a konzistence desek

Výrobní metoda použitá k výrobě molybdenových desek má přímý vliv na jejich výkon. Procesy válcování, kování a slinování ovlivňují hustotu, orientaci zrn a vnitřní napětí.

Pro polovodičové aplikace jsou silně preferovány desky s konzistentní tloušťkou, minimálními vnitřními defekty a jednotnými mechanickými vlastnostmi.

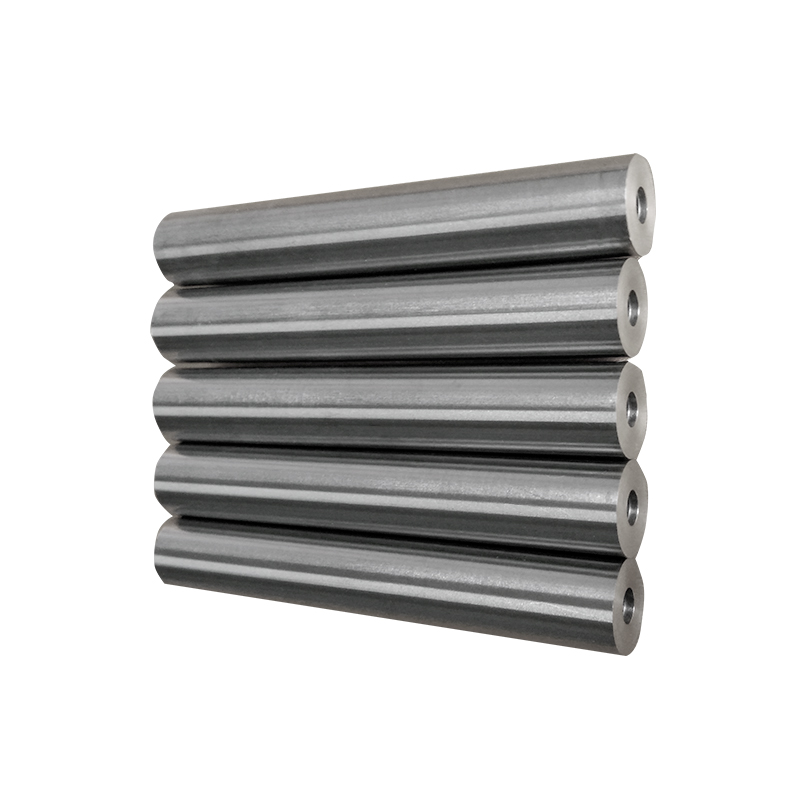

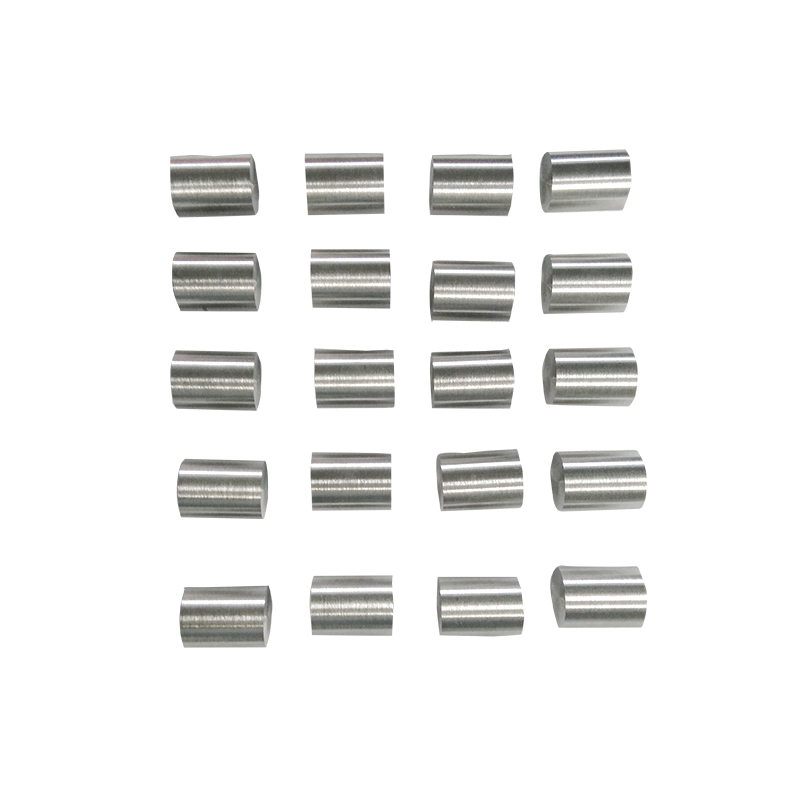

Obrobitelnost a zakázková výroba

Mnoho polovodičových součástek vyžaduje vlastní tvary, otvory, drážky nebo složité geometrie. Obrobitelnost molybdenových desek je proto důležitým faktorem výběru.

Vysoce kvalitní desky s řízenou strukturou zrna se snadněji přesně obrábějí, snižují opotřebení nástroje a zlepšují rozměrovou přesnost hotových součástí.

- Možnost přesného CNC obrábění

- Stabilní výkon při řezání a vrtání

- Snížené riziko praskání hran

Kompatibilita s polovodičovými procesy

Různé polovodičové procesy kladou na molybdenové desky různé požadavky. Aplikace mohou zahrnovat fyzikální napařování, chemické napařování, leptání nebo žíhání.

Je důležité zajistit, aby vybraná molybdenová deska spolehlivě fungovala v zamýšleném prostředí, včetně úrovní vakua, reaktivních plynů a opakovaných tepelných cyklů.

Porovnání klíčových faktorů výběru

| Faktor výběru | Proč na tom záleží | Dopad na výkon |

| Úroveň čistoty | Snižuje riziko kontaminace | Vyšší výnos a spolehlivost |

| Tepelná stabilita | Odolává vysokým teplotám | Stabilní podmínky zpracování |

| Povrchová úprava | Zajišťuje rovnoměrný kontakt | Konzistentní kvalita filmu |

| Rozměrová přesnost | Podporuje přesné vyrovnání | Zlepšená opakovatelnost procesu |

Schopnost dodavatele a zajištění kvality

Výběr spolehlivého dodavatele je stejně důležitý jako výběr správného materiálu. Polovodičové molybdenové desky vyžadují přísnou kontrolu kvality, sledovatelnost a kontrolní normy.

Dodavatelé se zkušenostmi v oblasti polovodičových materiálů mohou poskytnout podrobné certifikace materiálů, zprávy o rozměrech a konzistentní kvalitu jednotlivých šarží.

Vyrovnání nákladů a dlouhodobé hodnoty

Zatímco vysoce čisté molybdenové desky mohou mít vyšší počáteční náklady, jejich dlouhodobá hodnota často převáží počáteční úspory z materiálů nižší kvality. Snížení prostojů, méně závad a delší životnost přispívají k nižším celkovým nákladům na vlastnictví.

Při výrobě polovodičů jsou spolehlivost a konzistence mnohem cennější než minimální náklady na materiál.

Informovaný výběr pro úspěch polovodičů

Při výběru molybdenových desek pro polovodičové aplikace je třeba pečlivě zvážit faktory, jako je čistota, tepelný výkon, kvalita povrchu a schopnosti dodavatele. Každý prvek přímo ovlivňuje stabilitu procesu, výtěžnost produktu a výkon zařízení.

Zaměřením se na požadavky specifické pro aplikaci a dlouhodobý výkon si mohou výrobci vybrat molybdenové desky, které podporují spolehlivou, efektivní a vysoce přesnou výrobu polovodičů.