Molybdenum je refrakterní kov známý pro svůj pozoruhodný Síla vysoké teploty, nízká tepelná roztažení a vynikající odolnost proti korozi . Mezi jeho mnoho forem, Kovové molybdenové proužky jsou široce používány v průmyslových, leteckých, elektronikách a metalurgických aplikacích kvůli jejich schopnosti odolat extrémních podmínkách.

Při výběru proužku molybdenu pro aplikace s vysokou teplotou musí být zajištěno pečlivě několik faktorů, aby bylo zajištěno Optimální výkon, trvanlivost a bezpečnost . Mezi tyto faktory patří čistota materiálu, mechanické vlastnosti, tepelné vlastnosti, kvalita povrchu, tolerance rozměrů a kompatibilita s operačním prostředím. Tento článek podrobně zkoumá tyto úvahy a poskytuje komplexní průvodce pro inženýry, designéry a odborníky na zadávání veřejných zakázek.

1. Porozumění proužky kovového molybdenu

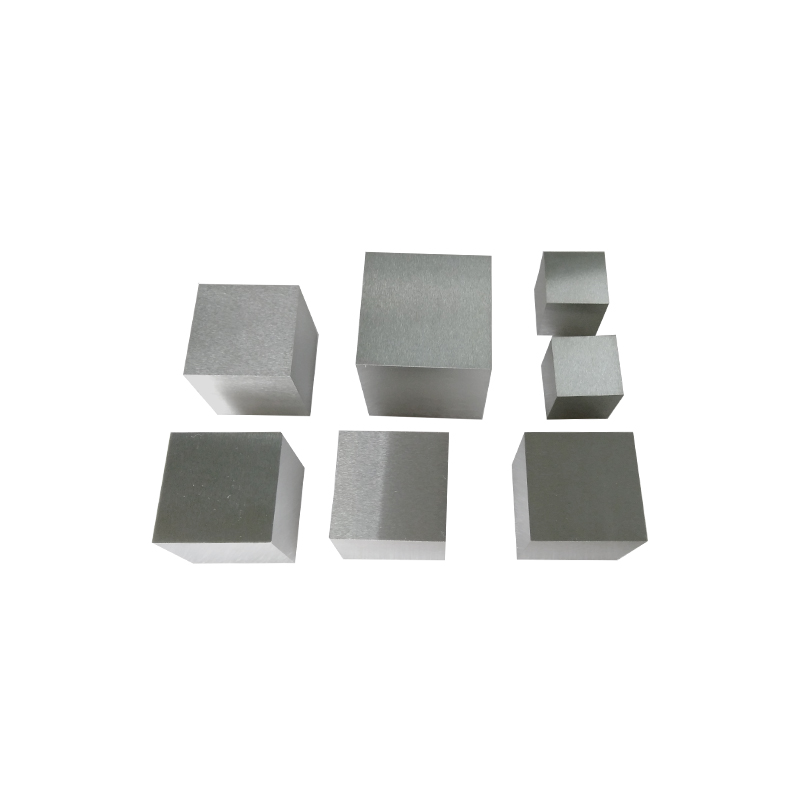

A kovový molybdenový pás je plochá, protáhlá forma molybdenu produkovaná procesy, jako jsou válcování, štěpení nebo vytlačování . Tyto proužky se liší v tloušťce, šířce a délce v závislosti na zamýšlené aplikaci.

Klíčové vlastnosti, které způsobují, že molybdenové proužky jsou ideální pro prostředí s vysokou teplotou, zahrnují:

- Vysoký bod tání: Přibližně 2 623 ° C (4 753 ° F) , což mu umožňuje udržovat strukturální integritu při extrémním teplu.

- Nízká tepelná roztažení: Minimální expanze snižuje tepelné napětí v přesných komponentách.

- Vysoká tepelná vodivost: Usnadňuje rychlé rozptylování tepla, užitečné v elektronických a průmyslových aplikacích.

- Odolnost proti korozi a oxidaci: Zvláště účinné ve vakuových nebo kontrolovaných atmosférách.

Vzhledem k těmto vlastnostem se používají proužky molybdenu Topné prvky, vysokoteplotní pece, elektrické kontakty, letecké komponenty a metalurgické aplikace .

2. složení čistoty a slitiny

The čistota molybdenu významně ovlivňuje jeho vysokoteplotní výkon. Komerční molybden se obvykle pohybuje od 99,95% až 99,99% čistota , s minimálním množstvím železa, wolframu a jiných kovů.

Mezi faktory, které je třeba zvážit o čistotě, patří:

- Nečistoty: Prvky jako uhlík, kyslík a dusík mohou tvořit oxidy nebo karbidy při vysokých teplotách, což ohrožuje pevnost.

- Zázrak: Některé aplikace mohou vyžadovat slitiny molybdenu s malými přírůstky titanu, zirkonia nebo hafnia ke zlepšení odolnosti vůči dotvarování, tepelné vodivosti nebo oxidační rezistenci.

Výběr příslušné známky zajišťuje Mechanická stabilita, oxidační odolnost a dlouhá životnost za extrémních tepelných podmínek.

3. mechanické vlastnosti

Aplikace s vysokou teplotou ukládají významné mechanické napětí , včetně tahu, kompresního a creepového sil. Proto je rozhodující pochopení mechanických vlastností proužků molybdenu.

Klíčové mechanické faktory zahrnují:

- Pevnost v tahu: Prouty molybdenu musí vydržet natahování nebo tahání sil bez trvalé deformace.

- Výnosová síla: Označuje úroveň napětí, při které se pás začíná plasticky deformovat. Vysoká výnosová pevnost je nezbytná, aby se zabránilo strukturálnímu selhání.

- Odolnost vůči dotvaru: Creep odkazuje na pomalou deformaci při prodloužených vysokých teplotách. Vysoký odpor dotvarování je nezbytný pro aplikace, jako jsou komponenty pece a díly letectví.

- Tažnost: Přestože je molybden přirozeně křehké při teplotě místnosti, jeho tažnost se zlepšuje se zvýšenými teplotami, což usnadňuje vytváření nebo sestavení komponent.

Inženýři musí pečlivě odpovídat Požadavky na mechanické vlastnosti s provozní teplotou a podmínkami zatížení.

4. Tepelné vlastnosti

Tepelný výkon je primárním hlediskem pro proužky molybdenu používaných ve vysokoteplotních aplikacích. Důležité tepelné faktory zahrnují:

A. Tepelná vodivost

Vysoká tepelná vodivost umožňuje rychlý přenos tepla, zabrání lokalizovaným hotspotům a snižování tepelné únavy. Aplikace jako elektrické kontakty a chladiče z této nemovitosti významně prospěš.

b. Koeficient tepelné roztažnosti

Molybden má a Nízký koeficient tepelné roztažnosti (~ 5,2 x 10^-6 /° C) . To minimalizuje rozměrové změny při kolísajících teplotách, což je kritické v přesných komponentách a vakuových prostředích.

C. Síla vysoké teploty

Molybden si zachovává Vynikající síla až 1 500–2 000 ° C , aby byl vhodný pro komponenty, kelímky a části raketového motoru.

Výběr proužku s ověřenou vysokoteplotní silou zajišťuje dlouhodobá stabilita a snížená údržba V extrémním prostředí.

5. Kvalita a povrchová úprava povrchu

The povrchový stav proužků molybdenu ovlivňují jejich výkon v aplikacích s vysokou teplotou. Úvahy zahrnují:

- Hladkost povrchu: Hladké povrchy snižují koncentrace napětí, což může vést k prasklinám nebo předčasnému selhání.

- Oxidové vrstvy: Nadměrná oxidace povrchu může pás oslabit nebo snížit tepelnou vodivost. Správné úložiště v vakuové nebo inertní atmosféry Před použitím pomáhá udržovat kvalitu.

- Povlaky: Některé aplikace vyžadují ochranné povlaky (např. nikl nebo molybden silicid) pro zvýšení oxidační rezistence ve vzduchu při zvýšených teplotách.

Zajištění zlepšení vysoké kvality povrchu trvanlivost, bezpečnost a efektivita v náročných aplikacích.

6. Dimenzionální tolerance

Přesné rozměry jsou kritické v aplikacích, kde se proužky molybdenu musí zapadnout do těsných mechanických sestav. Úvahy zahrnují:

- Uniformita tloušťky: Variace mohou způsobit nerovnoměrné rozdělení tepla nebo mechanické napětí.

- Šířka a rovinnost: Stripy musí splňovat přesné specifikace šířky a zůstat ploché, aby se zajistila správná instalace a kontakt s jinými komponenty.

- Délka konzistence: Obzvláště důležité v automatizovaných výrobních linkách nebo modulárních sestavách.

Výrobci často poskytují přizpůsobené tolerance Pro specializované aplikace pro zajištění funkcí pásů spolehlivě za podmínek vysoké teploty.

7. Kompatibilita životního prostředí

Provozní prostředí má přímý dopad na výkon proužků molybdenu. Mezi klíčové úvahy patří:

- Atmosféra: Molybden oxiduje při vysokých teplotách ve vzduchu. V aplikacích, kde je přítomen kyslík, povlaky, legování nebo inertní atmosféry jsou doporučeny.

- Podmínky vakua: Molybdenum funguje mimořádně dobře ve vakuovém nebo kontrolovaném plynovém prostředí, běžně v elektronikách a leteckých aplikacích.

- Vystavení korozivním médiím: Ačkoli rezistentní na mnoho chemikálií, může být prodloužená expozice určitým roztaveným kovům nebo reaktivním plynům vyžadována ochranné povlaky.

Přiřazení vlastností pásu do podmínek prostředí zabraňuje degradace a selhání .

8. Kompatibilita s výrobními metodami

Komponenty s vysokou teplotou často vyžadují další zpracování nebo sestavení . Pruh molybdenu by měl být kompatibilní s:

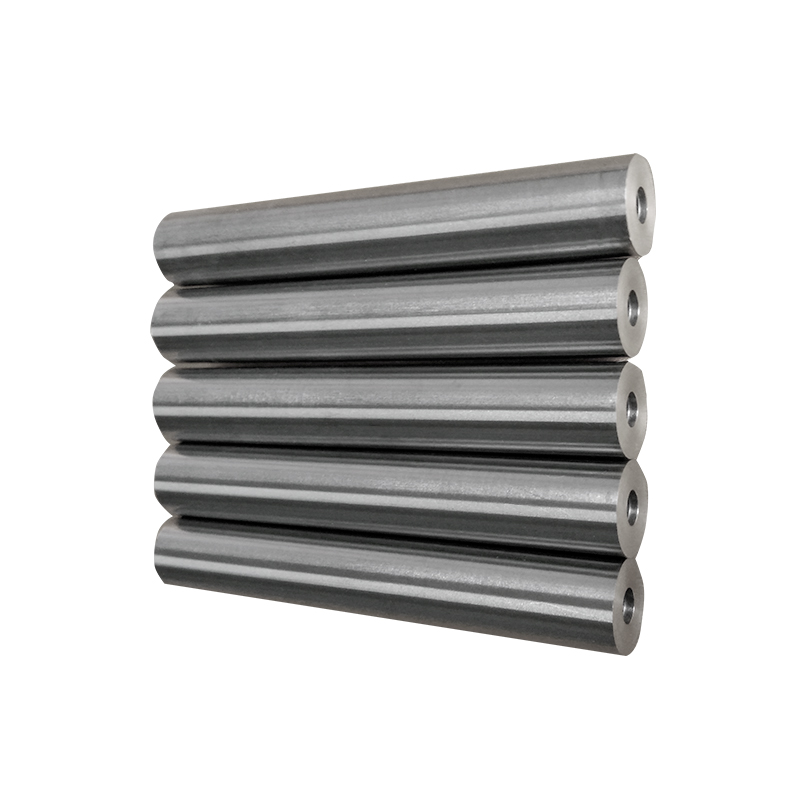

- Řezání a štěpení: Přesné řezání zajišťuje správné rozměry bez zavedení trhlin napětí.

- Formování nebo ohýbání: Během tvarování musí proužky udržovat strukturální integritu.

- Svařování a spojení: Svařování molybdenu vyžaduje techniky vysoké teploty a kompatibilní plnicí materiály, aby se zabránilo křehkosti.

Pochopení požadavků na výrobu zajišťuje, že pás působí spolehlivě ve své konečné aplikaci.

9. Úvahy o nákladech a dostupnosti

Ačkoli výkon je prvořadý, nákladová efektivita zůstává důležitým faktorem:

- Náklady na materiál: Molybdenum s vysokým obsahem čistoty je dražší, ale nezbytný pro kritické aplikace s vysokou teplotou.

- Náklady na zpracování: Přesné válcování, povlak a štěpení mohou zvýšit náklady.

- Dostupnost: Zajištění konzistentního dodávání konkrétních stupňů zabraňuje zpoždění výroby v průmyslových nebo leteckých projektech.

Vyvážení výkon a náklady pomáhají vybrat nejvhodnější pás pro zamýšlené použití.

10. Aplikace proužků molybdenu v prostředí s vysokou teplotou

Kovové molybdenové proužky se široce používají v aplikacích, které vyžadují extrémní odolnost proti teplu:

- Aerospace: Komponenty v proudových motorech, raketových tryskách a tepelných štítch.

- Elektronika: Teteří, části vakuové trubice a elektrické kontakty.

- Hutnictví: Mřížky pece, kelímky a formy s vysokou teplotou.

- Průmyslová výroba: Vytápěcí prvky, senzory a vysokoteplotní válečky.

- Energetický průmysl: Komponenty v jaderných reaktorech a solárních tepelných sběracích.

Každá aplikace vyžaduje pečlivou rovnováhu tepelné, mechanické a environmentální vlastnosti , zdůraznění důležitosti správného výběru proužků.

11. Shrnutí kontrolního seznamu pro výběr pásu molybdenu

Pro zjednodušení procesu výběru by měli inženýři zvážit následující kontrolní seznam:

- Čistota materiálu: ≥ 99,95% pro vysokoteplotní stabilitu.

- Mechanické vlastnosti: Přiměřená pevnost v tahu, výnosová pevnost, tažnost a odolnost vůči dotvaru.

- Tepelné vlastnosti: Vysoká tepelná vodivost, nízká tepelná roztažení a vysoká teplota.

- Kvalita povrchu: Hladké, jednotné a volitelně potažené pro oxidační odolnost.

- Rozměrová přesnost: Konzistentní tloušťka, šířka, rovinnost a délka.

- Kompatibilita životního prostředí: Vhodnost pro vakuum, vzduch nebo korozivní atmosféry.

- Požadavky na výrobu: Kompatibilita s procesy řezání, ohýbání a svařování.

- Náklady a dostupnost: Rovnovážný výkon s stabilitou rozpočtu a nabídky.

Závěr

Výběr a kovový molybdenový pás Pro aplikace s vysokou teplotou je složitý proces, který vyžaduje pečlivé zvážení Čistota materiálu, mechanické a tepelné vlastnosti, povrchová úprava, rozměrová přesnost, kompatibilita životního prostředí, způsoby výroby a náklady .

Důkladným hodnocením těchto faktorů mohou inženýři a designéři zajistit, aby zvolený molybdenový pás působil spolehlivě za extrémních podmínek, udržuje strukturální integritu, tepelnou stabilitu a dlouhodobou životnost. Od leteckého a elektroniky po metalurgii a průmyslové vytápění je pravý molybdenový pás zásadní pro provozní bezpečnost a efektivitu .

Pokroky v oblasti materiálu, přesnosti výroby a ochranných povlaků nadále rozšiřují schopnosti proužků molybdenu, což z nich činí nepostradatelnou volbu pro průmyslové aplikace s vysokou teplotou po celém světě.